Kocaeli Üniversitesi Mühendislik Fakültesi İnşaat Mühendisliği Bölümü, İzmit Körfezi’nin dip çamurundan yapı malzemesi geliştirdi. Fakülte bünyesindeki proje kapsamında, bölgede yaklaşık bir yıldır süren dip çamuru çıkarma çalışmalarından elde edilen malzemenin tuğla, beton ve briket üretiminde kullanılabilirliği araştırıldı. Projeyi yürüten Kocaeli Üniversitesi İnşaat Mühendisliği Bölümü Öğretim Üyesi Prof. Dr. Salih Taner Yıldırım, HİBYA muhabirine yaptığı açıklamada, çalışmanın hem çevresel bir atığın değerlendirilmesi hem de yapı malzemesi üretiminde yeni bir kaynak oluşturulması açısından önemli bir potansiyel taşıdığını söyledi.

Çamurda ağır metal riski bulunmuyor

İzmit Körfezi’nin uç kısmında müsilaj oluşumuna da neden olduğu belirtilen çamur tabakasının 15 metre derinliğe kadar çıkarıldığını belirten Prof. Dr. Yıldırım, sahadaki malzemenin benzer nitelikte olduğunu ve süreklilik gösterdiğini aktardı. Çamurun İZAYDAŞ tesislerinde açık alanda suyunun bir bölümünü kaybetmesi için bekletildiğini hatırlatan Yıldırım, bölgede milyonlarca ton atık kil bulunduğunu, bu nedenle yeni depolama sahalarının da açıldığını söyledi. İZAYDAŞ tarafından hazırlanan ağır metal analizinde, çamurun tehlikeli seviyelerin oldukça altında kaldığını ve kullanılabilir nitelikte olduğunu ifade etti.

Tuğla, beton ve brikette yüksek dayanım sonuçları

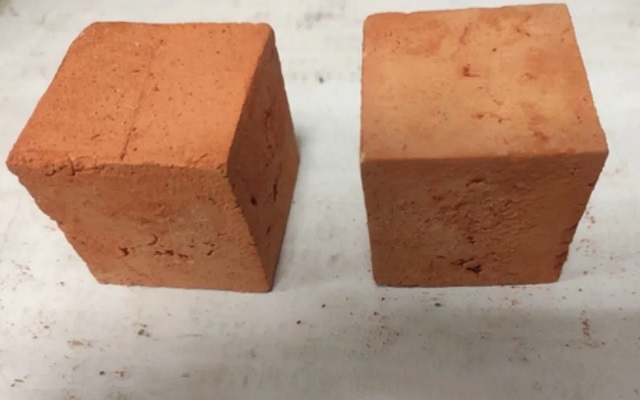

Laboratuvar çalışmalarında çamurun yaklaşık yüzde 40 oranında tuzlu su içerdiğini ve kuru malzemenin büyük bölümünün kil yapısında olduğunu belirleyen ekip, farklı yapı malzemeleri üzerinde denemeler yaptı. Prof. Dr. Yıldırım, ürettikleri tuğla numunelerinde 10–20 MPa aralığında basınç dayanımı elde ettiklerini ve yalıtımlı tuğla üretiminin de mümkün olduğunu açıkladı. Beton katkısı olarak kullanılan malzemeden dayanım kaybı olmadan, 7 günlük numunelerde 55 MPa seviyesine ulaşan basınç mukavemetleri elde edildiğini söyledi. Briket çalışmalarında da başarılı sonuçlar alındığını belirten Yıldırım, çimentolu briketlerde 10 MPa düzeyinde mukavemet sağlandığını, bunun piyasada kullanılan birçok ürüne yakın değerler sunduğunu ifade etti.

Çevresel kazanım ve yeni hammadde fırsatı

Üretilen malzemelerin inşaat sektöründe en yaygın kullanılan ürünler olduğuna dikkat çeken Prof. Dr. Yıldırım, atığın dönüştürülmesinin iki önemli fayda sağlayacağını vurguladı: çevresel atık yükünün azaltılması ve doğal hammadde kaynaklarının korunması. Yeni depolama sahalarının açılmasının da çevresel maliyeti artırdığına işaret eden Yıldırım, bu nedenle üretime hızlıca geçilmesinin önemini şöyle anlattı:

“Önerilecek hızlı yöntemlerle bu ürünler kısa sürede hayata geçirilebilir, ardından büyük ölçekli tesislere dönüştürülebilir. Tuğla, kiremit ve beton gibi ürünlerle başlanması, sektörün yüksek hammadde ihtiyacı sayesinde atığın hızla eritilmesini sağlayabilir. Bu süreç, Körfez’in daha derin ve farklı bölgelerinde de temizlik çalışmalarının yolunu açabilir”.

DENİZ HABER AJANSI